Refrattari: il nostro Studio vanta quarant'anni di esperienza nel campo della progettazione di rivestimenti refrattari con centinaia di rivestimenti realizzati. Possiamo offrire anche il servizio di ingegneria e supervisione al montaggio del rivestimento. Siamo in grado di assistere il cliente nella scelta dei prodotti, nello studio della dispersione termica, nella progettazione del rivestimento ed assistervi nella fase di posa e dry-out.

Assieme ad aziende partner vi possiamo offrire il servizio di studio, progettazione, costruzione, essiccazione, prefabbricazione di rivestimenti od elementi refrattari così come il pacchetto chiavi in mano comprensivo di: materiali, ingegneria, posa, essiccazione.

•

Combustione: Nei forni con carica particolarmente sporca utilizziamo bruciatori ad ossigeno, mentre con carica via via più pulita preferiamo bruciatori ad aria/ossigeno, sistemi di combustione ibridi aria + lance a ossigeno, scambiatori di calore o bruciatori rigenerativi.

L'utilizzo dell'ossigeno consente di ridurre di quattro volte il volume dei fumi prodotti e rende più semplice il controllo dell'atmosfera interna del forno. Quando non è richiesta la gestione di fumi sporchi, preferiamo spostare la scelta dello schema di combustione verso bruciatori ad aria.

L’utilizzo di bruciatori flameless permette una elevata omogeneità di temperatura ottimizzando lo scambio termico ed eliminando i punti caldi che causano:

- Danni al rivestimento refrattario;

- Formazione di NOx;

- Maggiore ossidazione del metallo.

Assieme ad aziende partner vi possiamo offrire il revamping, l'ottimizzazione o la fornitura completa di impianti di combustione.

•

Monitoraggio del processo mediante strumenti di analisi della combustione:

Grazie all'utilizzo di strumenti di analisi di processo in continuo è possibile controllare e adattare il funzionamento degli impianti in tempo reale ottimizzando:

- Consumo di combustibile;

- Resa metallica;

- Emissioni.

Assieme ad aziende partner vi possiamo offrire gli strumenti necessari al monitoraggio del processo fusorio e la successiva consulenza tecnica per studiare le emissioni e migliorare le performances dei vostri forni.

•

Automazione del processo fusorio:

l nostri impianti sono controllati da PC che gestiscono i parametri di funzionamento rendendo possibile l'ottimizzazione di ogni fase e l'impostazione dei vari componenti. E' inoltre possibile studiare i dati di funzionamento dell'impianto al fine di ottimizzarne le performances.

Oltre a realizzare impianti nuovi, sempre più spesso veniamo chiamati per analizzare e modificare impianti esistenti che non rispettano appieno le esigenze del cliente.

•

Consulenza tecnico-legale:

In caso di contenziosi con i fornitori, sempre più spesso i nostri clienti ci chiedono assistenza tecnica in veste di loro CTP nei contenziosi legali. Negli anni abbiamo maturato una lunga esperienza anche in questo campo.

•

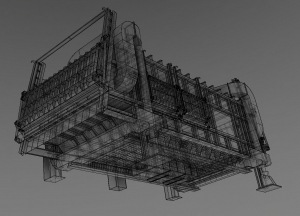

Macchine di carica e scorifica automatiche e semi-automatiche: Grazie alle macchine di carica e scorifica automatiche e semi-automatiche, tali operazioni possono essere automatizzate riducendo al minimo:

- Tempi di apertura porte;

- Fuoriuscita dei fumi;

- Rischi per il personale addetto ai forni.

Possiamo proporre macchine versatili e moderne da usare con i vostri mezzi di laovoro standard, risparmiando sul costo di acquisto e manutezione di macchine speciali.